打磨机器人设备

陶瓷卫浴打磨机器人是针对陶瓷洁具(如马桶、台盆、浴缸等)表面处理需求开发的自动化智能设备。通过集成工业机器人、高精度力控系统、专用打磨工具及智能视觉识别技术,实现对陶瓷坯体或烧成后产品的自动化修坯、打磨、抛光、去毛刺等工序,全面提升卫浴产品表面质量与生产效率。

描述

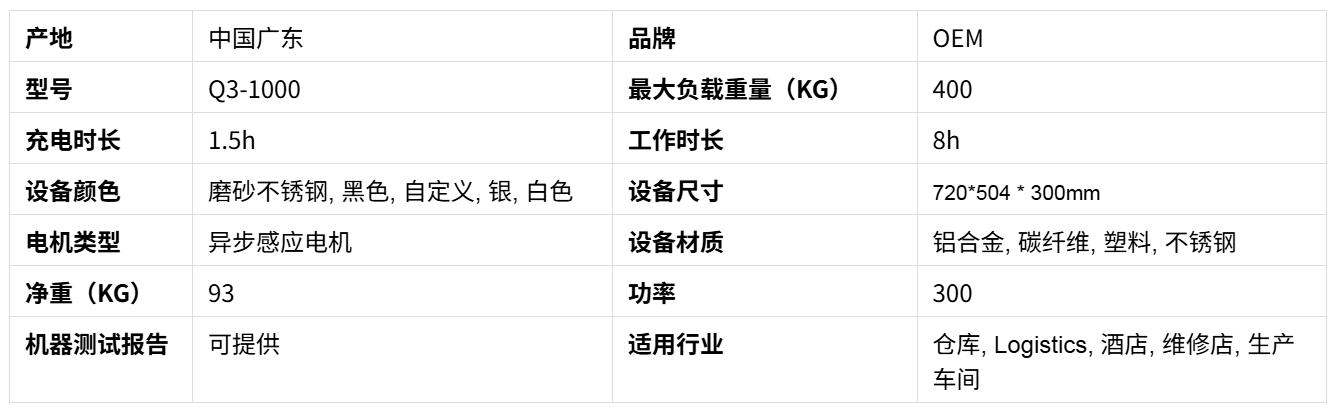

设备参数

核心技术与特点

高精度力控打磨

配备自适应力控系统,实时调整打磨压力,确保对不同曲面、棱角的均匀处理,避免损伤坯体或釉面。

智能轨迹规划与视觉引导

结合3D视觉系统,自动识别产品型号、定位打磨区域,动态生成优化打磨路径,适应多品种、小批量柔性生产。

多工位协同与高效换模

支持多机器人协同作业或搭配变位机,实现多面同步打磨。快换工具系统可快速切换不同粒度磨具,适应粗磨到精抛全流程。

粉尘控制与环保集成

全封闭工作站设计,集成高效除尘系统,直接收集打磨粉尘,保障车间环境清洁与工人健康。

数据化工艺管理

工艺参数数字化存储与调用,实现不同产品的一键切换,确保打磨质量一致性,并支持生产数据分析与优化。

产品使用场景

生坯修整:对注浆成型后的陶瓷生坯进行边缘修整、接合处打磨。

釉面预处理:对素烧坯体进行表面精磨,为施釉提供均匀基底。

烧成后处理:对烧成后产品的釉面微瑕疵(如颗粒、流釉)进行局部抛光处理。

高端产品精加工:针对一体成型马桶、艺术台盆等复杂曲面进行高光抛光。

为客户创造的核心价值

提升产品质量:消除人工打磨的力度不均、遗漏等问题,确保产品表面光滑度、一致性达到高端标准。

显著降本增效:24小时连续作业,替代高强度人工岗位,打磨效率提升30%-50%,降低人力与培训成本。

改善工作环境:将工人从粉尘、噪音和高重复性劳动中解放,符合绿色制造与安全生产趋势。

快速响应定制化需求:通过程序调整即可适配新产品型号,支持柔性化、定制化生产模式。

关于我们

森兰特卫浴(北京)有限公司,由拥有20年行业技术经验的创始团队倾力打造。团队长期深耕卫浴陶瓷生产设备及工艺领域,积累了丰富的实践经验和创新成果。公司专注于为全球客户提供一站式的陶瓷生产解决方案,涵盖从工厂整体规划、设备研发制造、安装调试,到生产工艺优化和人员培训的全流程服务。凭借深厚的技术积累与对行业发展的敏锐洞察,森兰特卫浴致力于帮助客户提升生产效率、降低运营成本,实现可持续发展。我们坚持以技术创新为驱动,为合作伙伴创造长期价值,成为值得信赖的战略伙伴。

公司主要业务范围:

1、卫生陶瓷生产整厂设计规划和设备配套。

2、工业陶瓷高压注浆成型机设计和制造;配套的树脂模型开发和生产制造。

3、特种陶瓷高压注浆成型机设计和制造;配套的树脂模型开发和生产制造。

4、工厂自动化机器人装备的设计及配套。